|

电解铝智慧应用 I:高能耗行业的新引擎Time:2023-11-03 新能源车、光伏行业的发展不断催生着新的用铝需求,然而从业企业必须注意的是,电解铝和氧化铝单位产品能源消耗限额标准将于2024年1月1日起实施。此前由于电力紧张等原因,国内多地已相继对铝厂发布压减产通知。

作为全球电解铝生产和消费第一大国,我国也将电解铝列为了碳中和阶段关键管控产业。数据显示,电解铝全行业年度用电量超过5000亿千瓦时,约占全社会用电总量6.8%,耗电量巨大。

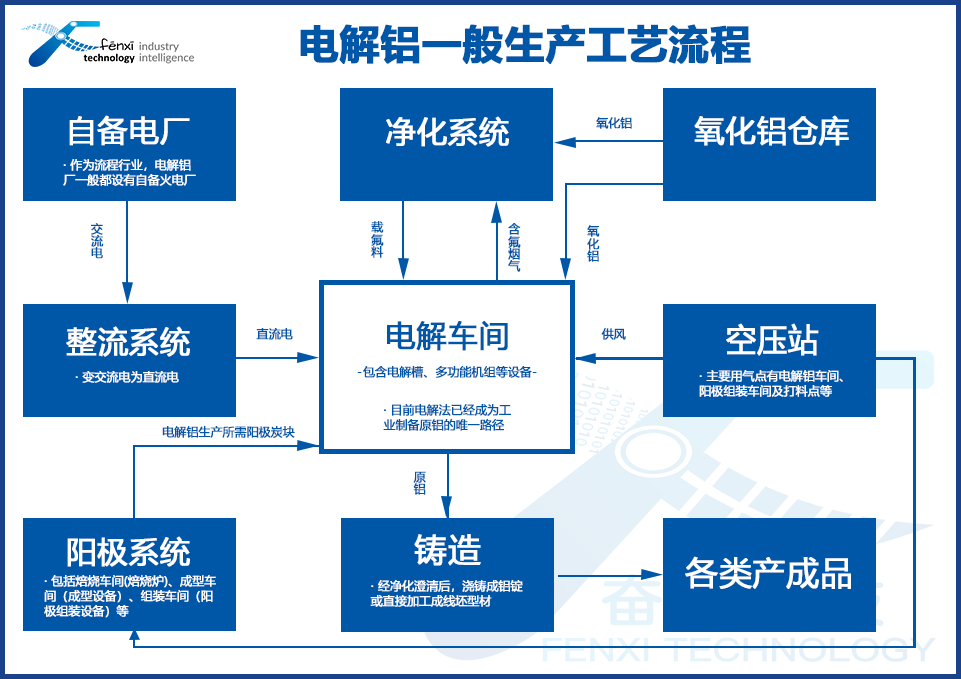

绿色、节能已成为电解铝行业的重要课题,不少企业开始从火电转向水电,或探索更节能高效的生产方式。本系列推文将从电解铝生产工艺的各个流程入手,介绍数字化转型为电解铝生产企业带来的有效提升。 一、电解铝生产流程顾名思义,电解铝即通过电解制备铝产品。目前电解法成为工业制备原铝的唯一路径:将冰晶石与氧化铝进行融合形成多相电解质体系,以碳素为阳极进行通电,后阴极端产出铝液。随后根据需求,送入铸型制成不同形状和规格的铝材料,或再度精炼。 我们对电解铝的生产工艺作一个简要概括,如下图所示:

由于生产需要,电解铝厂一般都自备电厂,目前以火电厂为主,能源结构逐渐优化中。电解铝的生产涉及动力、电解、铸造、净化、阳极这些主要板块。电解铝电解过程中,阳极需要提供阳极碳块,其生产需要焙烧车间、成型车间、阳极组装车间等组成。

在本文中我们将介绍电解铝阳极工艺和净化工艺相关数字化应用。

二、电解铝阳极数字化在电解铝行业内,成品阳极又被称作‘电解的心脏’生产过程自动化程度较高。但“自动化”与“数字化”间,能够提升优化的空间依然巨大。 2.1 神通碳素 “5G+”智慧工厂项目神通碳素一直专注于生产电解铝用预焙阳极,能耗高、污染严重,且生产效率低、利润微薄。2021年,中国电信三门峡分公司为其定制了智能制造解决方案,改造升级生产设备,搭建 “5G+”智慧工厂,将环保、消防、巡检、能耗全部纳入平台进行管理追踪,全厂安装700余套“5G+”监测设备。

图源:河南日报 总经理张卫国接受采访时表示:原来天然气用量全靠人工把控,每生产1吨预焙阳极,大约消耗80立方米天然气;5G智慧能耗系统应用后天然气用量下降到60立方米/吨,仅此一项,每月可节约成本56万元,节约人工成本5万元。此外,焙烧温度的精准控制,还直接提升了生产效率和产品质量。 在2022年,神通碳素进一步对全厂300kW以上电机进行节能升级,实现数据实时传送和节能管理,节电率超过25%以上。

据悉,公司下一步也将开展储能应用,实施新能源发电储能一体化项目。工业智慧化和能源智慧化的逐步推进,为这家近70年历程的企业注入了新的生机。通过智能化、绿色化、技术化“三大改造”,效益由原来每年亏损600万元,变为每年盈利1000万元。

2.2 百矿集团德保基地阳极管理APP百矿集团德保基地目前得到应用的数字化节能降碳解决方案,从产量、能耗、物耗、质量、环保、工艺、设备七大方面对生产制造进行提升。目前实现每年燃煤节约2.39万吨、电能节约6000万千瓦时、降低二氧化碳排放量10.7万吨,产生节降效益超7000万元。

图源:中国发展网 其中,通过阳极管理APP,系统对阳极炭块进行全生命周期数据追溯,形成从阳极炭块进场到回收的数字化闭环管理,建立消耗预测模型,指导和优化换极作业,也实现了吨铝阳极炭块消耗的优化,仅单项应用便实现每年节降效益1500万元。

2.3 神火铝业5G+中频炉铁水温度智能分析

图源:通信世界 电解铝阳极组装、浇铸铁溶液在1450℃时品质最高,通过5G机器视觉分析,实现1450℃铁溶液的精准测量,阳极浇铸良品率提升15%。

此外,神火铝业利用5G+机器视觉应用,使得阳极组装合格率提升15%,减少检修皮带空转80%,减少抄表员人数50%:在生产现场部署高清工业相机或激光扫描仪,将拍摄的产品高清图像通过5G网络实时传输至部署在园区MEC上的通用机器视觉平台进行拼接及统一识别处理,使得整个工业机器视觉体系更加柔性化、便捷化。

2.4标杆参考:索通公司预焙阳极生产的碳规划作为行业龙头,索通发展公司拥有全国最大的预焙阳极生产产能。电解铝阳极理论消耗为333千克/吨,行业实际平均水平为390~420千克/吨,而索通公司的目标是将阳极净耗降低20千克/吨铝,甚至最低至370千克/吨铝。

除在阳极材料项目中增加15%残极;建设屋顶光伏项目,用清洁能源替代外购电力;将短倒运输物流车辆全部换成新能源车等战略行动外,索通公司也一直致力于数字化智慧化转型,如炭素多功能天车、堆垛天车无人化改造等。近期,索通也正对下属炭素公司进行升级改造,。预计本次改造项目将实现标准化自动作业、基于生产全流程的标准化自动作业以及集约化协同作业。

二、电解铝净化工艺段数字化目前国内铝行业电解烟气干法净化技术的工艺流程基本一致,主要的创新与提升更多通过系统架构的调整、设备和辅料的优化来实现。但信息孤岛和数据不完全得到利用、数据采集困难等传统制造业的弊病依然广泛存在。

图源:信息化观察网

净化这一电解铝生产主要环节的数字化一般会纳入全厂数字化的过程中一并进行。我们可以看到,某铝厂在对净化环节设备进行数据采集、清洗、分析、融合后,能够直观地实现实时可视化应用,排烟风机、布袋式烟气净化装置、低压配电室、料仓、料管、供风机、风管、烟管、地下烟道等附属设备的数据进行存储、计算、对接分析后展示在用户的面前,用户可以通过控制按钮后生产设备传输控制指令。

四、结语本文仅列举了电解铝行业内在阳极和净化工艺段进行数字化的优秀典例,不难发现,作为传统高能耗行业,电解铝数字化能够带来的年收益体量以千万计。越来越多的电解铝从业企业在政策与大环境的要求、倡导下走上智慧化的转型之路,从工业智慧化到能源智慧化,进行全面的升级。

下一次的推文中,我们将介绍电解铝产业核心板块——电解车间的数字化应用,让我们一起加速智造:)

参考资料: [1] 数字工业 | 当预焙阳极遇上人工智能 看传统碳素产业如何实现数字化“蝶变,中商碳素研究院 [2] 神通碳素公司:老企业焕发新活力,三门峡日报 [3] 以铝产业为切入点,广域铭岛助力制造业智慧降碳,中国发展网 [4] 5G扬帆深度报道之七:5G筑路,创新引领有色金属绿色智慧工厂,通信世界 [5] 中国有色金属学会常务理事郎光辉:索通发展的碳规划,中国有色网 [6] 共创炭素「无人化」新示范,科远智慧携手索通发展,科远智慧 [7]生产大数据融合助力电解铝迈出数字化转型关键一步,信息化观察网 [8] 青铜峡铝业成为中国电解铝行业的首家5G智能工厂,达到了一个里程碑,铝云汇 [9] 合康高压变频器、配套远程监控系统在电解铝净化风机的应用,中国传动网 |